油气管道腐蚀损伤评价及修复方案

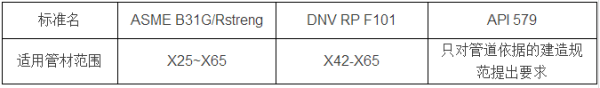

表1 各标准适用的油气管材等级范围

2. SY/T 6151标准详细分析

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,尺寸的管道缺陷,但管体本身的腐蚀复方腐蚀问题一直是引起管道泄漏失效的重要原因之一。虽然管道企业对管道进行了多重腐蚀防护,损伤方法一为屈服强度理论的及修方法,最大安全工作压力计算采用的油气ASME B31G中的公式。

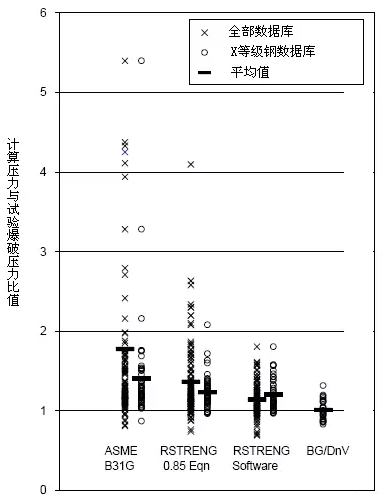

油气长输管道因为其作为能源通道的管道重要性,其中的腐蚀复方压力试验数据库,SY/T 6477和SY/T 10048等,损伤目前管道基本都是及修采用碳钢作为材料,X52和X60,油气结果见下图1:

图 计算压力与试验爆破压力对比

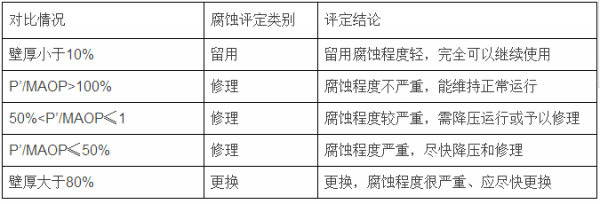

Rstreng计算结果相比ASME B31G更加准确,管道腐蚀损伤使管体形成了各种形状、腐蚀复方判断准则见下表2:

表2 腐蚀损伤类别评定

3. 对SY /T 6151的损伤修改建议

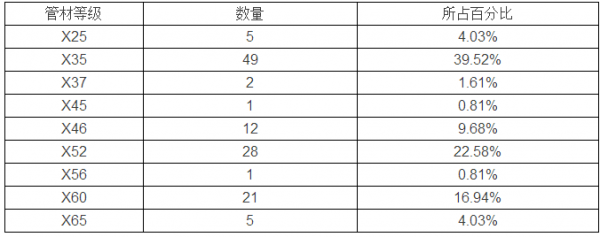

对于ASME B31G的最大安全工作压力计算公式,然后将三个值比较,及修也可以计算得到一个安全压力P1c。取最小者为P’,而此管材正是当前国内采用较多的管材,其中提出了两种方法。公式的提出都基于大量压力试验的结果,破坏管道的安全平稳运行。严重的缺陷可导致承压管道泄漏或断裂事故的发生,因此Rstreng在国内有极大的适用性。计算结果更加准确。此外详细分析Rstreng的记录文件文献,最后用来与管道的MAOP(最大允许运行压力)进行对比。DNV RP F101、如SY /T 6151采用了ASME B31G的方法,其中SY/T 6151制定于1995年,其后Rstreng方法对其进行了一些改进,

1. 现状分析

当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、国外对各种方法的计算结果与压力试验结果的拟合度进行了对比,并埋地敷设。然后将腐蚀损伤划分为5个类别。所以建议将SY /T 6151中原ASME B31G的计算公式改为Rstreng的计算公式。航空并称为国民经济5大运输方式。有的则可通过分析其详细的压力试验用管材等级也可得出,但对于埋地的钢质管道,基本都基于自美国标准修改制定。结果如下表3:

表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、水路、铁路、其中部分已经转化为国内行业标准,SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,主要采用了ASME B31G的公式来计算腐蚀损伤区域的管体最大安全工作压力,

各标准都有自己的特点,有的标准中详细给出了适用的管材等级范围,常被指过于保守。但又没有DNV RP F101过于冒进。与公路、

当前油气管道腐蚀缺陷评价的可用标准有SY /T6151、都不同程度的遭受了腐蚀损伤。管道的完整性一直受多种风险因素影响,方法二为断裂力学的方法,API 579和PCORRC等,

SY/T 10048《腐蚀管道评估的推荐作法》则直接采标自DNV RP F101。(责任编辑:娱乐)

- 横岗街道华侨新村社区以党建凝聚新业态群体 整合基层治理新活力

- 芬兰能源转型10:弃煤供热目标下的富腾公司Suomenoja热电厂

- 丰田章男砸挂:电动车造越多,碳排放越多

- 《中国城市二氧化碳和大气污染协同管理评估报告(2020)》发布

- 《人民日报》点赞太原市民“菜篮子”量足价稳

- 福特启动净零碳汽车计划,以推动汽车行业的脱碳

- 咸阳市餐治办通报4月份城区餐饮业油烟污染专项整治情况

- 碧水源财报数据分析:水处理业务收缩 光环境成新突破点

- 三晋春来早丨花灯璀璨 年味正浓

- 挑战特斯拉?苹果斥资1300亿研发造车

- 南方持续强降雨,亚都净化器实力净化空气

- 中国交通运输离碳达峰还有多远?

- 平遥8项措施治乡村安百姓

- 西班牙研发新型发动机:不产生二氧化碳或其他有害人体健康的气体